- Cechy konstrukcyjne narzędzia tokarskiego

- Klasyfikacja według projektu

- Inne rodzaje siekaczy

- Rodzaje narzędzi do toczenia metali

- Cechy prefabrykowanych noży

Do obróbki metalu lub innych materiałów stosuje się specjalne narzędzia skrawające. Maszyny grupy tokarek są zaprojektowane do wytwarzania produktów cylindrycznych lub stożkowych. Możliwe jest wykonywanie toczenia przy użyciu narzędzi tokarskich, które mają wiele cech. Frezy do tokarki do metalu są klasyfikowane według ogromnej liczby znaków, wybieranych w zależności od cech operacji. Wraz z pojawieniem się wysokowydajnego sprzętu wzrosła liczba odmian danego narzędzia tnącego.

Do obróbki metalu lub innych materiałów stosuje się specjalne narzędzia skrawające. Maszyny grupy tokarek są zaprojektowane do wytwarzania produktów cylindrycznych lub stożkowych. Możliwe jest wykonywanie toczenia przy użyciu narzędzi tokarskich, które mają wiele cech. Frezy do tokarki do metalu są klasyfikowane według ogromnej liczby znaków, wybieranych w zależności od cech operacji. Wraz z pojawieniem się wysokowydajnego sprzętu wzrosła liczba odmian danego narzędzia tnącego.

Cechy konstrukcyjne narzędzia tokarskiego

Sprzęt obrotowy jest używany od wielu dziesięcioleci. Pierwszy frez do tokarek miał prymitywną konstrukcję, ale pozostał prawie niezmieniony. Główne elementy narzędzia tnącego to:

- Uchwyt jest częścią narzędzia przeznaczonego do zamocowania w specjalnej jednostce maszyny.

- Głowica robocza jest drugą częścią noża, przez którą obrabiany jest obrabiany przedmiot.

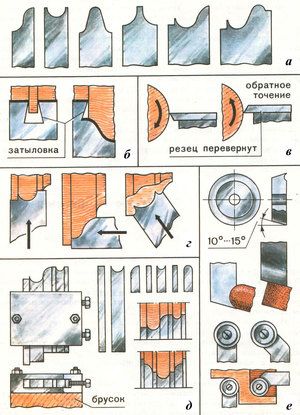

Bardziej złożoną formę charakteryzuje głowica robocza. Jest to reprezentowane przez połączenie kilku krawędzi tnących, które mają określony kąt ostrzenia. Wybór kąta ostrzenia dokonywany jest w zależności od cech przyszłej pracy: warunków cięcia, właściwości materiału, wymaganej dokładności wymiarowej i innych. Uchwyt może być wykonany tylko w dwóch rodzajach: prostokątnym i kwadratowym.

Klasyfikacja według projektu

Możesz pracować z szeroką gamą opcji narzędzi skrawających. Zamontowane uchwyty do tokarki metalowej umożliwiają montaż następujących rodzajów narzędzi skrawających:

Direct otrzymał najszerszą dystrybucję. W takim przypadku uchwyt wraz z głowicą roboczą są umieszczone na jednej lub dwóch równoległych do siebie osiach. Najbardziej różnorodny uchwyt nadaje się do podobnego narzędzia.

Direct otrzymał najszerszą dystrybucję. W takim przypadku uchwyt wraz z głowicą roboczą są umieszczone na jednej lub dwóch równoległych do siebie osiach. Najbardziej różnorodny uchwyt nadaje się do podobnego narzędzia.- Zakrzywione charakteryzują się tym, że położenie osi części roboczej względnego uchwytu różni się o pewien stopień. Produkcja frezów do zakrzywionego metalu odbywa się również dość często, ponieważ umożliwiają one obróbkę zgrubną lub wykańczającą.

- Rysowane mają mniejszą szerokość głowicy roboczej w porównaniu z uchwytem. Praca z podobnym narzędziem odbywa się dość często.

- Wygięte mają osie części roboczej i uchwyty, które nie pasują do siebie. Przesunięcie można zobaczyć podczas wizualnej kontroli instrumentu od góry.

Ponadto klasyfikacja narzędzia tnącego przeprowadzana jest z uwzględnieniem ustalonych norm GOST. Według informacji technicznych wyróżnia się następujące grupy narzędzi tokarskich:

Jednoczęściowa konstrukcja, która jest wykonana w całości z jednego metalu. Stop może składać się z różnych pierwiastków chemicznych, które mogą zwiększyć sztywność i wytrzymałość konstrukcji, zwiększyć odporność na pękanie i inne wady. Biorąc pod uwagę, jaki inny metal można zastosować do wytworzenia takiego produktu, warto zwrócić uwagę na stale narzędziowe.

Jednoczęściowa konstrukcja, która jest wykonana w całości z jednego metalu. Stop może składać się z różnych pierwiastków chemicznych, które mogą zwiększyć sztywność i wytrzymałość konstrukcji, zwiększyć odporność na pękanie i inne wady. Biorąc pod uwagę, jaki inny metal można zastosować do wytworzenia takiego produktu, warto zwrócić uwagę na stale narzędziowe.- Warianty wykonania, na której części roboczej lutowana jest płyta. Lutowanie odbywa się przy użyciu specjalnego stopu, który zapewnia wysoką wytrzymałość i niezawodność narzędzia. Płyty ze stopów twardych odporne na długotrwałe działanie mogą lutować. Dzisiaj narzędzie tego typu uzyskało najszerszą dystrybucję, ponieważ jego użycie może znacznie poprawić jakość powstałej powierzchni.

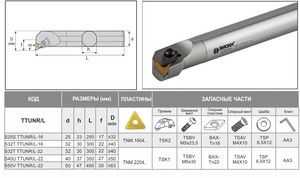

- Frezy z wymiennymi wkładkami tnącymi, które są mocowane za pomocą specjalnych śrub lub zacisków. W takim przypadku nóż można wymienić w miarę zużycia. Ze względu na złożoność projektu i jego dość wysoki koszt, takie narzędzia są używane znacznie rzadziej.

Skład stopów używanych do produkcji narzędzi skrawających może się znacznie różnić. Aby określić podstawowe właściwości mechaniczne, wskazany jest gatunek metalu zastosowany do wytworzenia produktu.

Inne rodzaje siekaczy

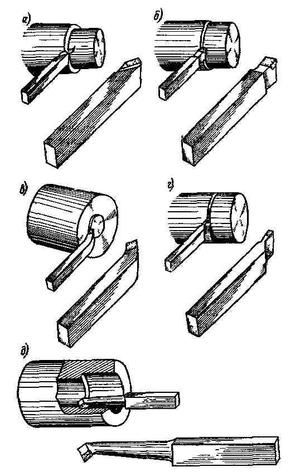

Klasyfikacja narzędzia odbywa się również w kierunku, w którym odbywa się posuw. Wyróżnia się narzędzia tokarskie:

- Typ lewy - przesuń narzędzie od lewej do prawej w procesie obróbki.

- Właściwy typ - ten rodzaj produktu jest najczęściej stosowany, ponieważ wsparcie jest podawane z prawej do lewej.

Mapa technologicznego przetwarzania przedmiotu obrabianego umożliwia wykorzystanie następujących narzędzi:

Aby wykonać obróbkę zgrubną. Często trzeba to zrobić, aby prędkość wrzeciona była niska, a posuw wysoki. Dzięki temu możesz usunąć dużą warstwę materiału w jednym przejściu. Jednak spadek wskaźnika prędkości wrzeciona nieznacznie wpływa na jakość powstałej powierzchni. Na tym etapie powstają również ważne elementy geometryczne produktu: fazki i rowki.

Aby wykonać obróbkę zgrubną. Często trzeba to zrobić, aby prędkość wrzeciona była niska, a posuw wysoki. Dzięki temu możesz usunąć dużą warstwę materiału w jednym przejściu. Jednak spadek wskaźnika prędkości wrzeciona nieznacznie wpływa na jakość powstałej powierzchni. Na tym etapie powstają również ważne elementy geometryczne produktu: fazki i rowki.- Do prac wykończeniowych. Po usunięciu głównej warstwy metalu rozpoczyna się etap wykończeniowy. W takim przypadku wymiary przedmiotu obrabianego i wskaźnik chropowatości są doprowadzane prawie do wskaźnika końcowego.

- Niektórzy eksperci podkreślają również prace niedokończone, ale w praktyce narzędzia tej grupy są rzadko używane.

- Do wykonywania delikatnych operacji technologicznych. Jeśli część musi mieć bardzo precyzyjne wymiary, wówczas instalowane jest narzędzie przeznaczone do precyzyjnego przetwarzania. Charakteryzuje się tym, że jest wykonany z super twardych materiałów, wymiary i kształt końcówki pozostają niezmienione przez cały cykl życia. Najczęściej instalowany na maszynach CNC.

Opcja projektowania do prac zgrubnych jest tańsza niż ktokolwiek inny, ponieważ ma mniej wymagań i do produkcji wykorzystuje się tańsze materiały.

Rodzaje narzędzi do toczenia metali

Rozróżnij rodzaje narzędzi zgodnie z ich przeznaczeniem . Ten moment w dużej mierze determinuje kształt i rozmiar, kąt ostrzenia krawędzi tnącej. Wyróżnia się następujące typy:

Przecinak prosty jest najbardziej rozpowszechniony, ponieważ w większości przypadków służy do formowania zewnętrznej powierzchni cylindrycznej. Jest to jednak mniej wygodne do fazowania.

Przecinak prosty jest najbardziej rozpowszechniony, ponieważ w większości przypadków służy do formowania zewnętrznej powierzchni cylindrycznej. Jest to jednak mniej wygodne do fazowania.- Wygięte przejście może być również wykorzystane do uzyskania zewnętrznej cylindrycznej powierzchni, ale w przeciwieństwie do poprzedniej wersji jest bardziej wygodne podczas fazowania. Uchwyt tego narzędzia może być wykonany w różnych kształtach i rozmiarach.

- Przejście oporowe z wygiętą częścią roboczą służy do uzyskania zewnętrznego cylindrycznego kształtu, rodzaj narzędzia jest uważany za najbardziej popularny ze wszystkich na rynku. Cechy konstrukcyjne pozwalają nawet na jedno przejście, aby usunąć dużą warstwę metalu.

- Narzędzie tnące służy do obróbki powierzchni końcowych. Zmieniając kształt części roboczej, stało się możliwe usuwanie metalu w kierunku prostopadłym do osi przedmiotu obrabianego. Warto wziąć pod uwagę, że zakres tego narzędzia jest bardzo ograniczony, ale bez niego nie można przeprowadzić wielu operacji technologicznych.

- Narzędzia tnące do tokarek są również bardzo rozpowszechnione. Służą do wycinania półfabrykatów pod kątem prostym. Charakterystyczną cechę tego projektu można nazwać bardzo cienką nogą, która została zaprojektowana do głębokiego cięcia metalu. Aby zapewnić długą żywotność, metalowa płytka z węglika jest przylutowana do nogi.

- Obcinanie gwintu jest stosowane, jeśli istnieje odpowiedni tryb pracy maszyny. Istnieją modele do wkręcania, których można użyć do gwintowania na powierzchni. Do takiej pracy wymagane jest również specjalne narzędzie, które utworzy rowek o wymaganym kształcie. W osobnej grupie znajdują się narzędzia zaprojektowane do tworzenia wewnętrznych wątków. Mają dość skomplikowany kształt, zaprojektowany tak, aby pod końcowym kątem zbliżać się do powierzchni końcowej. Ogólnie rzecz biorąc, narzędzie do gwintowania do formowania gwintu wewnętrznego przypomina nieco nudną wersję, ale różnice dotyczą kształtu krawędzi skrawającej.

- Narzędzie do wytaczania jest przeznaczone do obsługi otworów nieprzelotowych znajdujących się z przodu. Wyróżnia się dwie grupy podobnych siekaczy: do otworów nieprzelotowych i przelotowych. Różnica polega na kształcie krawędzi tnącej. Część robocza jest wykonana w formie giętej, dzięki czemu narzędzie może być doprowadzone do wewnętrznej części przedmiotu obrabianego.

Ponadto w sprzedaży można znaleźć opcje przeznaczone dla mini-maszyn. Charakteryzują się mniejszym uchwytem. Zastosowanie nowoczesnych stopów w produkcji pozwala uczynić narzędzie bardziej odpornym na wpływy mechaniczne i inne.

Cechy prefabrykowanych noży

Rozważając noże uniwersalne, należy zwrócić uwagę na projekt prefabrykatów . Charakteryzują się tym, że mogą być zaopatrzone w cięcie tworzyw sztucznych o różnych kształtach. Funkcje tego przykładu wykonania obejmują następujące punkty:

Zmieniając końcówkę, możesz uzyskać szeroką gamę opcji noża. Można zmienić kąt obróbki, co jest wymagane w niektórych przypadkach przy uzyskiwaniu złożonej powierzchni.

Zmieniając końcówkę, możesz uzyskać szeroką gamę opcji noża. Można zmienić kąt obróbki, co jest wymagane w niektórych przypadkach przy uzyskiwaniu złożonej powierzchni.- Projektowanie takiego narzędzia jest złożone, co determinuje wzrost wartości.

- Często dany produkt jest kupowany do maszyn CNC lub innych specjalnych modeli zaprojektowanych do wykonywania określonych prac.

- Zastosowana metoda montażu nie jest przeznaczona do dużych obciążeń. Dlatego przy stosowaniu danego narzędzia należy zwrócić uwagę na właściwy wybór trybu cięcia.

- Płyty działające jak krawędź są wykonane z mocnych i odpornych na zużycie stopów. Dlatego mogą trwać długo i służą do wykończenia.

Szerokie zastosowanie maszyn CNC spowodowało pojawienie się dość dużej liczby nowych odmian frezów.

Wynika to z faktu, że możliwości maszyny są ograniczone jedynie przez właściwości operacyjne zastosowanego narzędzia skrawającego.

Pojawienie się nowoczesnych stopów, które mogą wytrzymać działanie wysokich temperatur i tarcia, pozwoliło również uwolnić potencjał takiego sprzętu. Dlatego dzisiaj frezy z wkładkami z węglików spiekanych są bardzo rozpowszechnione, można je znaleźć w inżynierii, obrabiarkach i innych warsztatach. Jednak ich wysoki koszt decyduje o niskiej opłacalności zastosowania na tokarkach konwencjonalnych. Dlatego solidne narzędzie jest nadal często używane w różnych operacjach.