- Maszyna do formowania rolek

- Maszyna do formowania rolek

- Subtelności produkcji urządzenia

- Wybór kształtu powierzchni roboczej walca

Profilegib to maszyna do gięcia profilu i rur pod danym kątem. Urządzenie wygina róg, trójnik, dwuteownik, kanał. Do pracy z różnymi rodzajami produktów walcowanych stosuje się rolki o powierzchni przypominającej kształtem profil; gięcie rur odbywa się na prostym wale. Siła zginająca jest zapewniana za pomocą zacisku hydraulicznego, podczas gdy metal jest zdeformowany. Elektryczne maszyny fabryczne są w stanie wytworzyć nacisk na profil około 8 ton lub więcej.

Profilegib to maszyna do gięcia profilu i rur pod danym kątem. Urządzenie wygina róg, trójnik, dwuteownik, kanał. Do pracy z różnymi rodzajami produktów walcowanych stosuje się rolki o powierzchni przypominającej kształtem profil; gięcie rur odbywa się na prostym wale. Siła zginająca jest zapewniana za pomocą zacisku hydraulicznego, podczas gdy metal jest zdeformowany. Elektryczne maszyny fabryczne są w stanie wytworzyć nacisk na profil około 8 ton lub więcej.

Maszyna do formowania rolek

Do działania maszyn stosowana jest zasada deformacji na zimno, ale istnieją dwa rodzaje jednostek, które różnią się kierunkiem przyłożenia siły. Schematy różnią się schematami konstrukcyjnymi, osobliwością lokalizacji wałów (ruchomych i statycznie nieruchomych) oraz napędu, ale działają one z tą samą wydajnością.

Do działania maszyn stosowana jest zasada deformacji na zimno, ale istnieją dwa rodzaje jednostek, które różnią się kierunkiem przyłożenia siły. Schematy różnią się schematami konstrukcyjnymi, osobliwością lokalizacji wałów (ruchomych i statycznie nieruchomych) oraz napędu, ale działają one z tą samą wydajnością.

W pierwszym przypadku rolka dociskowa porusza się w kierunku od góry, jest to powszechny schemat stosowany w giętarkach do rur i maszynach do gięcia profili. Jeśli wał dociska obrabiany przedmiot od dołu, jest to drugi wariant działania siły odkształcającej. Rolki boczne są nieruchome, porusza się tylko wałek centralny, zasada jest stosowana w urządzeniach z hydrauliką.

Maszyna do formowania rolek

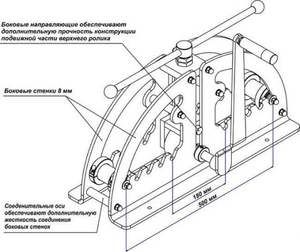

Pomimo pozornej złożoności urządzenia, możesz zrobić maszynę do formowania rolek własnymi rękami. Rysunki są wykonywane niezależnie lub są wybierane z Internetu, podczas gdy obraz schematu nie pasuje zbytnio, wymagany jest szczegółowy obraz elementów o dokładnych wymiarach. Jednostki domowe są zwykle przystosowane do pracy z profilem o średnicy do 50-60 mm.

Pomimo pozornej złożoności urządzenia, możesz zrobić maszynę do formowania rolek własnymi rękami. Rysunki są wykonywane niezależnie lub są wybierane z Internetu, podczas gdy obraz schematu nie pasuje zbytnio, wymagany jest szczegółowy obraz elementów o dokładnych wymiarach. Jednostki domowe są zwykle przystosowane do pracy z profilem o średnicy do 50-60 mm.

Przygotowanie materiałów i jednostek

Do produkcji maszyny potrzebne będą elementy:

- zespoły łożyskowe z wtłoczonymi w nie rolkami;

- metalowy kanał o wysokości 80 cm;

- trzy stalowe wały o średnicy 8 cm każdy;

- łańcuch koła rowerowego lub łańcuch można zabrać ze sprzętu „Zhiguli”;

- taśma stalowa, jej grubość nie powinna być mniejsza niż 5-6 mm;

- Śruby M20 o długości nie mniejszej niż 6 cm, odpowiadające im nakrętki;

- metalowe okucia o gładkiej powierzchni o średnicy 12 mm.

Aby wykonać półfabrykaty do łóżka, wycina się z kanału dwie poprzeczne części o długości 20 cm i dwie podłużne części o długości 70 cm, a na podłużnych półkach końce są fazowane do 70˚.

Początkowa faza pracy

Aby określić dokładne położenie montażowe łożysk, przyłóż je do górnej części dwóch podłużnych części łoża i zaznacz śruby. Do pracy na metalowej powierzchni za pomocą rdzenia. Zespoły łożyskowe są odkładane na bok, a wiercone otwory wiercone są w częściach ramy za pomocą wiertarki elektrycznej i wiertła o średnicy 20 mm do metalu.

Aby określić dokładne położenie montażowe łożysk, przyłóż je do górnej części dwóch podłużnych części łoża i zaznacz śruby. Do pracy na metalowej powierzchni za pomocą rdzenia. Zespoły łożyskowe są odkładane na bok, a wiercone otwory wiercone są w częściach ramy za pomocą wiertarki elektrycznej i wiertła o średnicy 20 mm do metalu.

Boczne łączniki wału są wykonane z kanału, są wykonane na miejscu, w odniesieniu do średnicy wału wybranego dla maszyny. Aby przejść przez wał, wiercone są otwory w łącznikach. Aby zapobiec zmianie położenia wału z powodu dużych wysiłków podczas pracy, krawędzie otworu są wzmocnione stalowymi paskami, całkowita grubość prefabrykowanej ściany w otworze otworu wynosi co najmniej 1 cm.

Jednostka zaciskowa jest utworzona z wstępnie przygotowanego kanału o długości równej szerokości wału, końce przedmiotu obrabianego są fazowane pod kątem 45 °. Szkielet wału ma kształt litery U, zastosowano dwie boczne części kanału i półwyrób poprzeczny. Z resztek profilu metalowego uzyskuje się dwa kolejne półfabrykaty o długości 50 cm, które służą do nadania kierunku ruchowi wału.

Kolejny etap produkcji

Dwa kawałki są wycinane z metalowego paska, ich długość jest obliczana tak, aby swobodnie pasowały do wewnętrznej części kanału - będą to łączniki do połączeń śrubowych. Aby zapewnić przejście śrub, wywierć otwory w płytach, ustawiając je w odległości 1 cm od krawędzi. Gotowe elementy złączne są umieszczane we wnęce kanału i spawane.

Dwa kawałki są wycinane z metalowego paska, ich długość jest obliczana tak, aby swobodnie pasowały do wewnętrznej części kanału - będą to łączniki do połączeń śrubowych. Aby zapewnić przejście śrub, wywierć otwory w płytach, ustawiając je w odległości 1 cm od krawędzi. Gotowe elementy złączne są umieszczane we wnęce kanału i spawane.

Wał jest wkładany do gotowej konstrukcji łoża, a następnie elementy wzdłużne i poprzeczne są łączone przez spawanie. Pionowe szyny prowadzące z kanału są przymocowane do gotowego łóżka, dzięki czemu zespół zaciskowy może się przemieszczać wzdłuż nich.

Centralna śruba zaciskająca będzie znajdować się w otworze o średnicy 22 mm, otwór zostanie wywiercony, aby śruba swobodnie się w nim poruszała, ale nie mogła wypaść. Aby osiągnąć ten cel, na końcu śruby przyspawane są małe wybuchy zatrzymujące .

Centralna śruba zaciskająca będzie znajdować się w otworze o średnicy 22 mm, otwór zostanie wywiercony, aby śruba swobodnie się w nim poruszała, ale nie mogła wypaść. Aby osiągnąć ten cel, na końcu śruby przyspawane są małe wybuchy zatrzymujące .

Prowadnice do poruszania się karetki zostaną umieszczone na poprzecznej belce poprzecznej, dla której z półki są pobierane dwa półfabrykaty; ich wielkość zależy od odległości między prowadnicami. W korpusie biegaczy wykonano dwa otwory, oznaczone tak, aby pokrywały się z otworami dostępnymi w biegach. Wykonany jest otwór przelotowy na środkową nakrętkę, na której jest przyspawana.

Aby naprawić poprzeczkę u góry, użyj dwóch śrub, które przechodzą. Aby wykonać niezawodny uchwyt, użyj podkładek do grawerowania. Zespoły łożyskowe są mocowane za pomocą śrub, przepuszczając je przez odpowiednie otwory, do dokręcania stosuje się podkładki grawerujące. Wały znajdujące się na zespołach łożyskowych znajdują się na górze konstrukcji ramy.

Aby naprawić poprzeczkę u góry, użyj dwóch śrub, które przechodzą. Aby wykonać niezawodny uchwyt, użyj podkładek do grawerowania. Zespoły łożyskowe są mocowane za pomocą śrub, przepuszczając je przez odpowiednie otwory, do dokręcania stosuje się podkładki grawerujące. Wały znajdujące się na zespołach łożyskowych znajdują się na górze konstrukcji ramy.

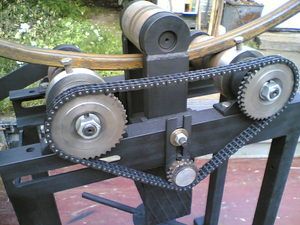

Po zakończeniu pracy łączą koła zębate z piastami przez spawanie, w tym celu ostatnia część jest przyspawana pod łańcuchem. Wałek i piasta wrzeciona muszą mieć taką samą średnicę. Aby zapewnić niezawodne połączenie, wystający rowek jest osadzony na piaście, a poprzeczny rowek jest przebity w korpusie wału. Najczęściej przekładnia jest po prostu przyspawana do wału, a następnie zakładana wrzeciona i dokręcana za pomocą prostej nakrętki i nakrętki zabezpieczającej.

Ostatni etap

Na środku pionowego kanału prowadzącego pod dnem bramy przyspawana jest oś w celu zabezpieczenia samej bramy, ustawiając ją od strony, w której znajdują się koła zębate . Przed spawaniem sprawdź stosunek osi i prowadnic, aby w razie potrzeby łańcuch mógł zostać usunięty lub rzucony, ale w pozycji roboczej został rozciągnięty.

Na środku pionowego kanału prowadzącego pod dnem bramy przyspawana jest oś w celu zabezpieczenia samej bramy, ustawiając ją od strony, w której znajdują się koła zębate . Przed spawaniem sprawdź stosunek osi i prowadnic, aby w razie potrzeby łańcuch mógł zostać usunięty lub rzucony, ale w pozycji roboczej został rozciągnięty.

Aby wykonać standardową bramę, używana jest część stalowego paska, jego długość wynosi 50 cm. Kawałek pręta jest przyspawany do jednego końca przedmiotu obrabianego, który będzie działał jak uchwyt. Na drugim końcu pasek jest przyspawany do piasty, przy czym średnica ostatniej części jest równa wewnętrznej średnicy przygotowanych kół zębatych.

Przekładnia zaprojektowana do przepuszczania przez nią łańcucha jest dociskana do piasty rękojeści, praca jest wykonywana za pomocą imadła. Aby proces był szybszy i wygodniejszy, przekładnia jest podgrzewana do wysokiej temperatury (co najmniej 120 ° C). W takich warunkach otwór montażowy zwiększa się, a wciskanie jest ułatwione, zwłaszcza że chłodzenie zwęzi otwór, koła zębatego nie można usunąć.

W celu wytworzenia zespołu zaciskowego pozostała część zbrojenia jest pobierana i wkręcana w otwór na krawędzi śruby; Przed założeniem łańcucha na trzy koła zębate piasta jest montowana na osi wstępnie wzmocnionej i dokręcona za pomocą nakrętki głównej i zabezpieczającej. W rezultacie, niezawodna skrzynia biegów zbliża się do przenoszenia ruchu obrotowego.

Ostatni etap polega na pomalowaniu łoża i wszystkich stacjonarnych elementów urządzenia, aby zapobiec rozprzestrzenianiu się procesu korozji na częściach metalowych. Ruchome i obracające się jednostki i części nie malują, a także części, które ocierają się o siebie, nie można leczyć farbą.

Subtelności produkcji urządzenia

Wstępnym wymaganiem jest przygotowanie rysunków. W Internecie można pobrać schematy ręcznego gięcia profili. Rysunki zrób to sam będą musiały zostać przerobione, ponieważ wszystkie proponowane schematy nie mogą odpowiadać wielu typom profili i wypożyczeniu.

Pomimo prostoty montażu konieczne jest zapewnienie prawidłowego rozmieszczenia wszystkich elementów, aby podczas ogromnego obciążenia podczas zginania części nie ulegały poluzowaniu. Niedokładne ustawienie wałów i prowadnic do ruchu wózka doprowadzi do oderwania profilu podczas pracy lub do uzyskania niewłaściwego (kątowego, skośnego) promienia, materiał zostanie uszkodzony.

Rysunki są pobierane z Internetu tylko wtedy, gdy kształt profilu pokrywa się, co w praktyce jest bardzo rzadkie. Możesz użyć tylko schematu łóżka i lokalizacji urządzenia mocującego, piast z zębatkami i korb obrotu. Rysunek można uznać za odpowiedni do produkcji giętarki tylko w konkretnym przypadku:

- jeśli podczas sporządzania rysunku nie popełniono błędów technicznych, tylko specjalista może określić tę stronę, dlatego należy skonsultować się z doświadczonym mechanikiem;

- opis procedury montażu jest wykonany szczegółowo, a wszystkie oznaczenia i rozmiary do pracy są obecne, oprócz głównego rysunku, dostarczone są schematy opisujące wskazujące względne położenie elementów roboczych i pomocniczych, łączników;

- materiały i części są wykorzystywane w konstrukcji, której pozyskanie nie jest trudne.

Zasadniczo mistrz sam wykonuje rysunek, a podstawą są gotowe schematy i dostosowuje je do własnych potrzeb. W procesie projektowania zwraca się uwagę na niektóre niuanse:

- kontury powierzchni nośnych rolek są wybierane nie tylko biorąc pod uwagę przekrój profilu, ale także jego kształt i konfigurację, czasami taka praca jest trudna do wykonania;

- bierze pod uwagę, która strona profilu wygnie się, na przykład półka narożna będzie na zewnątrz łuku lub wewnątrz niego.

Konieczne jest wzięcie pod uwagę konfiguracji wynajmu, aby uzyskać jakościowo zakrzywiony profil po przejściu profilu wzdłuż rolek bez zgniatania jego podłużnych występów. Jest to szczególnie ważne w przypadku produktów o dużym przekroju, bez starannego wyboru powierzchni wałków, profil stanie się bezużyteczny i będzie trudny w użyciu zgodnie z jego przeznaczeniem.

Wybór kształtu powierzchni roboczej walca

Małe sekcje, na przykład cienka rura lub kwadrat, dobrze wyginają się bez skomplikowanych powierzchni, strona nośna rolek jest płaska i równa. Reszta wynajmu wymaga takich rozwiązań, zgodnie z którymi niektóre rozwiązania są definiowane i standaryzowane:

- Aby zginać rury o prostokątnym lub kwadratowym przekroju, boczna powierzchnia rolek jest szlifowana w postaci płaskiej powierzchni o prostokątnych bokach na krawędziach. Taki projekt jest potrzebny, aby profil o wymiarach zewnętrznych mocno pasował do uformowanego wgłębienia. Bok walca zwrotnego jest wykonany tak, aby odpowiadał wewnętrznemu rozmiarowi odległości między bokami rolki podporowej. Jego powierzchnia mocno wchodzi między nimi i chroni profil przed rozerwaniem.

- Owalne lub okrągłe zbrojenie lub pręt skutecznie wygina się na rolkach z rowkiem wyciętym na bocznej powierzchni wymaganego przekroju.

- Jeśli musisz zgiąć róg na płaszczyźnie zewnętrznej (gotowy łuk ma wewnętrzną część narożną na zewnątrz), wówczas kontur rolki gnącej jest płaski, ale deska oporowa jest uruchamiana wzdłuż krawędzi. Wałek oporowy jest płasko z boku, na maszynie pozycja robocza rolek jest tak dobrana, aby szczelina między nimi była równa grubości półki narożnej.

- Zagięcie narożnika na wewnętrznej powierzchni wymaga listwy przytrzymującej na wałku oporowym, a główny wałek jest wykonany z płaską powierzchnią.

- Kanał jest wygięty podobnie jak narożnik, tylko boki przytrzymujące znajdują się po obu stronach podpory lub wału wzajemnego. Zależy od tego, po której stronie gotowego łuku zostaną umieszczone półki kanałowe.

- Aby wygiąć belkę dwuteową, powierzchnie rolki posuwisto-zwrotnej i rolki nośnej są wykonane równej i tej samej wielkości, równej wewnętrznej odległości między kołnierzami belki dwuteowej. Końce wałków przechodzą we wnęce między półkami wypożyczalni i zapobiegają możliwemu odkształceniu.

- Czasami konieczne jest zgięcie kanału lub dwuteownika na półkach. W takim przypadku wymagane jest wykonanie złożonej powierzchni wału wzajemnego i głównego, na której po obu stronach znajduje się deska przytrzymująca.

Nie można wyposażyć giętarki do profili, która będzie uniwersalna do pracy z dowolnym profilem. Idealnym rozwiązaniem jest zbieranie zestawów wymiennych rolek, które będą przechowywane na każdą dogodną okazję, i przymocowanie w razie potrzeby za pomocą połączenia śrubowego. Funkcje te są obliczane na etapie projektowania i odnotowywane na rysunkach.