- Klasyfikacja tarcz do szlifierek

- Odmiany tarcz tnących

- Ściernice do szlifierek

- Etykietowanie produktu

- Wskazówki dotyczące dysków

Podczas pracy ze szlifierkami kątowymi (szlifierkami) bardzo ważne jest stosowanie wysokiej jakości tarcz tnących. Zastosowanie odpowiednich kółek nie tylko sprawi, że praca będzie łatwa i wygodna, ale zapewni również środki bezpieczeństwa. Aby dokonać właściwego wyboru, należy dokładnie przestudiować projekt, a także zwrócić uwagę na wszystkie parametry, które zawiera oznakowanie kół tnących.

Podczas pracy ze szlifierkami kątowymi (szlifierkami) bardzo ważne jest stosowanie wysokiej jakości tarcz tnących. Zastosowanie odpowiednich kółek nie tylko sprawi, że praca będzie łatwa i wygodna, ale zapewni również środki bezpieczeństwa. Aby dokonać właściwego wyboru, należy dokładnie przestudiować projekt, a także zwrócić uwagę na wszystkie parametry, które zawiera oznakowanie kół tnących.

Używając różnego rodzaju dysków, można wykonywać różne rodzaje szlifowania, piłowania, czyszczenia rdzy, usuwania farby, odpryskiwania itp. Te operacje często muszą być wykonywane podczas budowy, naprawy i po prostu w życiu codziennym. Zastosowanie jednej i tej samej dyszy do wykonywania różnych prac prowadzi zarówno do skrócenia żywotności narzędzia, jak i do przedwczesnego zużycia tarczy roboczej. Może również powodować obrażenia. Chodzi o to, że produkowane dyski różnią się nie tylko rozmiarem, ale także materiałem, z którego wykonana jest powierzchnia robocza.

Używając różnego rodzaju dysków, można wykonywać różne rodzaje szlifowania, piłowania, czyszczenia rdzy, usuwania farby, odpryskiwania itp. Te operacje często muszą być wykonywane podczas budowy, naprawy i po prostu w życiu codziennym. Zastosowanie jednej i tej samej dyszy do wykonywania różnych prac prowadzi zarówno do skrócenia żywotności narzędzia, jak i do przedwczesnego zużycia tarczy roboczej. Może również powodować obrażenia. Chodzi o to, że produkowane dyski różnią się nie tylko rozmiarem, ale także materiałem, z którego wykonana jest powierzchnia robocza.

Klasyfikacja tarcz do szlifierek

Kręgi do młynka można podzielić na kilka rodzajów:

- odpinany;

- polerowanie i szlifowanie;

- ostrzenie;

- obieranie

Jaki materiał jest wykorzystywany do przetwarzania:

metal;

metal;- drewniane;

- beton;

- szkło

Ściernice różnią się kształtem, grubością, średnicą i materiałem produkcyjnym. Do prostych operacji stosuje się konwencjonalne płaskie tarcze ścierne. Podczas cięcia lub szlifowania w trudno dostępnych miejscach stosuje się koła w kształcie płyty z zagłębionymi łącznikami.

Odmiany tarcz tnących

Jak wspomniano powyżej, takie dyski są dostępne w różnych rozmiarach i kształtach. Płaskie są przeznaczone do cięcia w łatwo dostępnych miejscach. Tarcze wykonane w formie miski umożliwiają cięcie na tym samym poziomie co powierzchnia.

Grubość tarczy wpływa na jakość cięcia: im cieńsza tarcza, tym dokładniejsze cięcie, ale twarda powierzchnia, taka jak szyny żeliwne, nie jest praktyczna w przypadku takiej tarczy. Dlatego w takich przypadkach użyj dysku o grubej podstawie, większej niż trzy milimetry.

Metalowe koła

Technologia produkcji tarcz przycinających odbywa się w kilku etapach. Początkowo żywicę miesza się z główną substancją, dzięki czemu następuje cięcie. Jako taka substancja zwykle działa elektrokorund, kobalt, diament. Następnie do kompozycji dodaje się specjalne dodatki, a krawędź dysku jest wzmocniona siatką z włókna szklanego. Wszystko to wlewa się do formy, a na środku znajduje się ocynkowany stalowy pierścień. Następnym krokiem jest umieszczenie produktu w piecu pod wysokim ciśnieniem na okres około jednego dnia, gdzie zestala się. Takie dyski są używane do cięcia wyrobów metalowych.

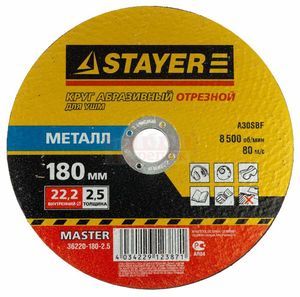

Tarcze do piły lub szlifierki do metalu mają standardowe rozmiary i są przeznaczone do określonego rodzaju narzędzia:

Tarcze do piły lub szlifierki do metalu mają standardowe rozmiary i są przeznaczone do określonego rodzaju narzędzia:

- do użytku domowego należy użyć tarcz tnących do szlifierek 125 i 115 mm;

- tarcze tnące o rozmiarach 150 i 180 mm są używane do typu półprofesjonalnego;

- dla bardzo mocnych profesjonalnych szlifierek użyj 230 mm.

Pierścień wewnętrzny ma rozmiar 22, 2 mm. Grubość kół waha się od 0, 8 do 3 mm. Ta wartość jest bezpośrednio związana ze średnicą. W zależności od grubości i rodzaju metalu wybiera się grubość koła. Na przykład do cięcia cienkiej stali lub aluminium stosuje się do 1, 5 mm. W przypadku grubych wyrobów metalowych lub kształtek należy już zastosować rozmiar przekraczający 2, 6 mm.

Beton i płytki

Taki dysk może być wykonany w taki sam sposób jak dla metalu lub w całości wykonany ze stali. Cechą charakterystyczną jest nakładanie wiórów diamentowych na krawędź tnącą tarczy przez natryskiwanie. Zwykle wielkość ścierniwa wynosi od 0, 2 do 0, 8 mm. Rozróżnij takie dyski według metody aplikacji: do cięcia na sucho lub na mokro.

Tarcze pierwszego typu są zwykle dzielone wzdłuż obwodu na paski, na których końcach spawane są diamentowe zęby. Ten typ konstrukcji jest odporny na przegrzanie, ale nadal nie zaleca się używania takiego dysku przez ponad trzy minuty. Głównym zastosowaniem jest cięcie betonu i materiałów skalistych.

Tarcze pierwszego typu są zwykle dzielone wzdłuż obwodu na paski, na których końcach spawane są diamentowe zęby. Ten typ konstrukcji jest odporny na przegrzanie, ale nadal nie zaleca się używania takiego dysku przez ponad trzy minuty. Głównym zastosowaniem jest cięcie betonu i materiałów skalistych.

Drugi typ dysku jest pełny. Przed rozpoczęciem pracy należy go zwilżyć. Podczas produkcji krawędzi tnącej do kompozycji dodaje się kobalt i brąz. Za pomocą pierwszego dodatku wycina się płyty gipsowo-kartonowe, płytki, a po dodaniu drugiego rodzaju wycina się kwarc i granit.

Koła wyróżniają się nie tylko zastosowanymi oznaczeniami, ale także kolorem. Na przykład:

- kolor niebieski - do marmuru lub betonu;

- kolor szary - dla produktów ceramicznych;

- zielony - stosowany przy cięciu granitu;

- kolor żółty - dla gipsu i ceramiki;

- pomarańczowy - cegła i tynk.

Dyski do stolarki

Tarcze do szlifierek kątowych na drewnie są uważane za najbardziej niebezpieczne. Praca bez ustalonej ochrony w tych kręgach jest surowo zabroniona.

Wykonane są w kształcie koła ze specjalnym rodzajem zębów. Piły tarczowe są często obsługiwane na drewnie z pił tarczowych, chociaż jest to niebezpieczne. Niebezpieczeństwo polega na tym, że takie piły mają dużą liczbę zębów i są przeznaczone do małych obrotów, co prowadzi do szybkiego przegrzania. Kiedy taka piła spada na solidną przeszkodę, bardzo trudno jest trzymać ją w dłoniach. Dlatego podczas pracy lepiej wybrać koła ze specjalnie wykonanymi małymi zębami o ostrej krawędzi. Zastosowana krawędź pokryta jest węglikiem wolframu.

Okrąg z naprzemiennymi fazami jest uważany za uniwersalny . Natomiast w przypadku ras miękkiego drewna lub igieł stosuje się prosty ząb. Ząb trapezowy przecina już materiał o średniej gęstości.

Jeśli młynek jest zamocowany na specjalnym łożu, może być używany jako prosta frezarka. W takim przypadku najlepiej jest używać szlifierek kątowych z możliwością kontrolowania obrotów, umożliwi to ustawienie żądanej prędkości obrotowej noża podczas obróbki różnych materiałów.

Ściernice do szlifierek

Głównymi substancjami stosowanymi do produkcji części roboczej dysku są węgliki krzemu i bor, sferyczny tlenek glinu i sferorubina, kwarc.

Do wykonywania prac związanych ze szlifowaniem i usuwaniem różnego rodzaju materiałów stosuje się inne niż tarcze tnące. Do tego rodzaju prac stosuje się formy wykonane w formie misy lub koła z wystającymi płytkami. Na całą wystającą powierzchnię nakłada się specjalny materiał. W zależności od rodzaju pracy mogą to być wióry diamentowe, nici nylonowe ze specjalną powłoką itp.

Na powierzchni są również koła, na których przyklejone są paski papieru ściernego. Rozmiar papieru zależy od rozmiaru papieru. Wymienne koła szmerglowe są bardzo wygodne w użyciu. Są one mocowane za pomocą rzepów do podstawy, która jest zainstalowana na szlifierce.

Ściernica do szlifierki do metalu lub innej powierzchni jest specjalną dyszą, na której zamocowany jest również materiał polerski. Może to być tkanina, filc, filc lub guma piankowa.

Etykietowanie produktu

Aby zrozumieć, jaki rodzaj ścierniwa jest używany, należy przestudiować zastosowane oznakowanie.

Pierwsze znaki wskazują rodzaj użytego materiału ściernego: A - korund, AS - elektrokorund, C - węglik krzemu. Poniższe liczby wskazują rozmiar ziarna materiału ściernego. Ostatnia litera wskazuje twardość wiązania. Obecność liter i cyfr oznacza:

- od 13A do 16A - stosuje się normalny elektrokorund;

- od 22A do 25A - stosuje się biały elektrokorund;

- od 32A do 34A - stosuje się chromowany elektrokorund;

- Odpowiednio 37A i 38A, elektrokorund tytanu i cyrkonu;

- od 90A do 95A - oznacza elektrokorund chromowo-tytanowy;

- 96A - elektrokorund magnezowo-krzemowy;

- od 43 do 45A to monokorund.

Głównym wskaźnikiem, gdy ważna jest szerokość wynikowego cięcia, grubość. Zdarza się, że wynosi 0, 8; 1; 1, 2; 1, 6; 2; 2, 5; i 3 milimetry.

Wskazówki dotyczące dysków

W różnych punktach sprzedaży detalicznej jest wiele produktów różnych producentów. Najpopularniejsze z nich: Yato, Bosch, Stanley, Makita, Kronenflex. Różnica polega nie tylko na koszcie, ale również na jakości.

Tanie tarcze tnące mają zazwyczaj niską wydajność . Jest to silna wibracja podczas pracy, nadmierna krawędź, rozrywająca wewnętrzny pierścień. Kupując, możesz skorzystać z następującej porady: jeśli przy lekkim zgięciu dysku chrupie, istnieje duże prawdopodobieństwo jego szybkiego szlifowania i zniszczenia.

Należy zwrócić uwagę, że twarde koła dla metalu będą trwać dłużej, ale będą wymagały zwiększonego nacisku na narzędzie podczas pracy, a miękkie będą ciąć bardziej wydajnie, ale będą szlifować szybciej. Cienkie kółka są elastyczne i lepiej utrzymują ładunek, gdy instrument jest pochylony. Do szlifowania można użyć koła o dużej grubości, a podczas jego pracy wygodniej będzie kontrolować poprawność cięcia.

Ważne jest również, aby pamiętać: chociaż szlifierka kątowa jest bardzo wygodnym i niezbędnym narzędziem, ale jest także źródłem potencjalnego niebezpieczeństwa. Podczas jego działania nie należy zapominać o środkach bezpieczeństwa iw żadnym wypadku nie należy zdejmować osłony ochronnej z urządzenia.