- Rodzaje i metody cięcia plazmowego

- Klasyfikacja plazmatronów

- Urządzenie do cięcia plazmowego

- Zasada działania urządzenia

- Rodzaje plazmatronów

- Zalety i wady technologii cięcia

- Wybór palnika plazmowego

- Bezpieczeństwo produktu

Pierwsze maszyny plazmowe zostały wynalezione w latach 50. XX wieku. Sprzęt był nieporęczny i drogi, był używany tylko w niektórych branżach. Ale pod koniec XX wieku cięcie plazmą metalu stało się dostępne, a popyt na nie wzrastał.

Pierwsze maszyny plazmowe zostały wynalezione w latach 50. XX wieku. Sprzęt był nieporęczny i drogi, był używany tylko w niektórych branżach. Ale pod koniec XX wieku cięcie plazmą metalu stało się dostępne, a popyt na nie wzrastał.

Dzisiaj ten rodzaj cięcia zajmuje jedno z wiodących miejsc w branży metalowej. Sprzęt wykorzystywany w technologii cięcia plazmowego jest stale modernizowany, stając się bardziej praktyczny i wygodny.

Rodzaje i metody cięcia plazmowego

Plazma to cięcie metalu pod dużym strumieniem plazmy, który powstaje w wyniku przedmuchu gazu przez łuk elektryczny. Po podgrzaniu gaz jest jonizowany w cząsteczki dodatnie i ujemne. Temperatura strumienia plazmy osiąga kilka tysięcy stopni.

Według rodzajów cięcia plazmowego jest:

- separacja;

- powierzchowne.

Podczas cięcia elektroda jest zakopana w odcinku metalu. Kąt między metalową powierzchnią a elektrodą powinien wynosić od 60 ° do 90 °, a przy powierzchni nie może być większy niż 30 °.

Istnieją dwa sposoby cięcia:

Istnieją dwa sposoby cięcia:

- za pomocą łuku plazmowego;

- za pomocą strumienia plazmy.

W pierwszym sposobie łuk pali się między elektrodą nie zużywalną a ciętym metalem. W drugim przypadku między końcówką formującą plazmatonu a elektrodą. Produkt nie wchodzi w obwód elektryczny podczas strumienia plazmy.

Do obróbki metali szeroko stosuje się cięcie łukowe plazmowe, a do obróbki niemetalicznych przedmiotów - obróbkę strumieniową plazmą.

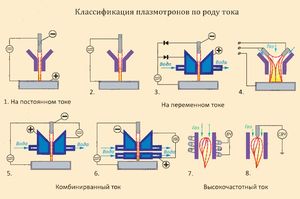

Klasyfikacja plazmatronów

Plazmatrony do cięcia metalu są podzielone na łuk elektryczny, wysokiej częstotliwości i połączone.

Według rodzaju powstawania łuku:

- Z łukiem bezpośredniego działania, który pali się między produktem metalowym a elektrodą nie nadającą się do konsumpcji. Źródłem zasilania jest prąd stały.

- Z łukiem pośrednim. Niepowiązany z produktem jest zasilany energią i pali się między dyszą anodową a elektrodą katodową. Energia jest dostarczana przez prąd przemienny.

Według rodzaju chłodzenia:

- powietrze;

- woda

Bardziej popularne jest chłodzenie wodą palnika plazmowego, ponieważ pojemność cieplna powietrza jest niższa niż wody. Chłodzenie wodne pozwala zainstalować wysokie obciążenia cieplne na dyszy i elektrodzie, co zwiększa wydajność spawania plazmowego. Wadą tego rodzaju chłodzenia jest złożoność samej konstrukcji urządzenia i potrzeba stałego dostarczania czystej wody.

Bardziej popularne jest chłodzenie wodą palnika plazmowego, ponieważ pojemność cieplna powietrza jest niższa niż wody. Chłodzenie wodne pozwala zainstalować wysokie obciążenia cieplne na dyszy i elektrodzie, co zwiększa wydajność spawania plazmowego. Wadą tego rodzaju chłodzenia jest złożoność samej konstrukcji urządzenia i potrzeba stałego dostarczania czystej wody.

Metodą stabilizacji łuku:

- woda;

- wir;

- podwójny;

- osiowy pojedynczy;

- magnetyczny.

Wodna metoda stabilizacji łuku ma złożoną konstrukcję, ma niewiarygodny system automatycznego podawania i regulacji elektrody.

Wodna metoda stabilizacji łuku ma złożoną konstrukcję, ma niewiarygodny system automatycznego podawania i regulacji elektrody.

Najprostsze i najczęstsze to wirowanie, podwójne i osiowe pojedyncze typy stabilizacji łuku. Magnetyczna metoda stabilizacji łuku nie jest zbyt skuteczna. Tworzy małą kolumnę ściskającą łuk, urządzenie trudne w obsłudze.

Według rodzaju elektrody do pracy z metalem:

- chroniony przed gazem;

- materiały eksploatacyjne;

- chroniony filmem.

Najczęściej stosuje się gazoszczelne katody z prętem wolframowym. Materiałami eksploatacyjnymi są katody grafitowe. Elektrody chronione folią są wykonane z cyrkonu wtłoczonego w miedzianą klatkę.

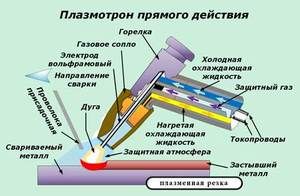

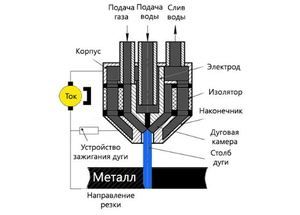

Urządzenie do cięcia plazmowego

W istocie plazmatron jest generatorem plazmy. Jest to niezawodne i kompaktowe urządzenie, w którym można łatwo regulować uruchamianie, zasilanie i zatrzymywanie trybów pracy.

Latarka plazmowa składa się z elementów konstrukcyjnych:

Cover.

Cover.- Fluoroplastyczna obudowa.

- Montaż elektrod.

- Mechanizm wirowy przepływu powietrza.

- Tulejka izolacyjna.

- Elektroda

- Nakrętka dyszy.

- Dysza

Głównymi materiałami eksploatacyjnymi urządzenia są dysza i elektroda. Zużywają się z tą samą intensywnością, dlatego należy je zmieniać w tym samym czasie. Przedwczesna wymiana wpłynie na jakość cięcia i doprowadzi do zużycia pozostałych elementów urządzenia.

Obudowa służy do ochrony urządzenia przed metalowym pyłem i rozpryskami metalu. Obudowę i plazmatron należy okresowo czyścić z zanieczyszczeń.

Zasada działania urządzenia

Przed pracą należy upewnić się, że sprężarka ma wystarczający wskaźnik ciśnienia, a w przypadku urządzeń wodnych ciecz jest podgrzewana do wymaganej temperatury.

Po naciśnięciu przycisku „zapłonu” źródło prądu zasilane jest prądem o wysokiej częstotliwości. Wewnątrz urządzenia tworzy się rezerwowy łuk elektryczny, cały kanał wypełnia kolumnę łuku.

Po naciśnięciu przycisku „zapłonu” źródło prądu zasilane jest prądem o wysokiej częstotliwości. Wewnątrz urządzenia tworzy się rezerwowy łuk elektryczny, cały kanał wypełnia kolumnę łuku.- Sprężone powietrze zaczyna przepływać do komory urządzenia. Przechodząc przez łuk elektryczny, nagrzewa się i zwiększa objętość, przestaje być izolatorem i przewodzi prąd.

- Przy prędkości od 2 do 3 m / s strumień powietrza zaczyna wydostawać się z dyszy urządzenia, którego temperatura może osiągnąć 30 tysięcy stopni. To gorące powietrze jest plazmowe.

- Zamiast pomieszczenia dyżurnego zapalany jest łuk tnący, który w kontakcie z metalowym wykrojem ogrzewa go w miejscu cięcia. W strefie topnienia pojawia się cięcie, a cząstki stopionego metalu powstające na przedmiocie obrabianym odlatują od strumienia powietrza.

- Zwolnienie przycisku „zapłonu” powoduje zatrzymanie spalania łuku.

- Na krawędziach pociętego żużla jest odcinany, w razie potrzeby produkt jest od niego czyszczony.

Podstawowa znajomość zasady działania palnika plazmowego nie tylko pomoże zrozumieć, jak kontrolować proces cięcia, ale także ułatwi pracę, a cięcie - będzie gładkie i piękne.

Rodzaje plazmatronów

W przedsiębiorstwach szeroko stosuje się automatyczne i ręczne cięcie plazmowe.

Możesz ciąć metal za pomocą różnego rodzaju urządzeń .

Przecinarki plazmowe do cięcia metali. Ta grupa obejmuje przecinarkę plazmową i gazową. Przecinarka plazmowa wyróżnia się prostą konstrukcją i służy do cięcia metali żelaznych. Może pracować zarówno z sieci jednofazowej, jak i trójfazowej. Aparat gazowo-plazmowy działa na parę wodną, wodór, argon, tlen, azot są wykorzystywane do tworzenia plazmy.

Przecinarki plazmowe do cięcia metali. Ta grupa obejmuje przecinarkę plazmową i gazową. Przecinarka plazmowa wyróżnia się prostą konstrukcją i służy do cięcia metali żelaznych. Może pracować zarówno z sieci jednofazowej, jak i trójfazowej. Aparat gazowo-plazmowy działa na parę wodną, wodór, argon, tlen, azot są wykorzystywane do tworzenia plazmy.- Przecinarka indukcyjna. Jest to urządzenie wysokiej częstotliwości działające na zasadzie indukcyjnie sprzężonej plazmy o temperaturze do 6000 K i wysokiej gęstości elektronowej.

- Połączone urządzenia. Reprezentowany przez symbiozę prądów wysokiej częstotliwości i łuku elektrycznego. Wyładowanie elektryczne jest ściskane przez pole magnetyczne.

- Urządzenia gazowe działające poprzez sprężanie kolumny łukowej gazem tworzącym plazmę.

- Urządzenia wodne, których płynem roboczym jest gaz parowy. Para wodna o wysokiej temperaturze sprzyja przyspieszonemu spalaniu węgla.

- Przecinarki magnetyczne. Takie urządzenia są nieskuteczne i mało popularne. Ich główną zaletą jest to, że kontrola ściskania łuku elektrycznego odbywa się bez utraty gazu.

W zależności od typu palnika plazmowego można łatwo przetwarzać stal dowolnego rodzaju, w tym metale o wysokiej rozszerzalności cieplnej, a także materiały nieprzewodzące prądu elektrycznego.

Zalety i wady technologii cięcia

Ta technologia ma swoje zalety w porównaniu z innymi metodami przetwarzania.

Wysoka wydajność, łatwość rozwoju.

Wysoka wydajność, łatwość rozwoju.- Cięcie plazmowe ma wysoką dokładność i różnorodność linii cięcia.

- Obrobiona powierzchnia nie wymaga dodatkowego szlifowania.

- W tym procesie zanieczyszczenie środowiska jest minimalne.

- Używany sprzęt ręczny jest mobilny, ma niską wagę i wymiary.

Wady tej metody obejmują niewielką grubość cięcia do 100 mm. Nie możesz pracować jednocześnie z dwoma urządzeniami, a także odbiegać od prostopadłości cięcia.

Wybór palnika plazmowego

Aby wybrać odpowiedni aparat do cięcia plazmowego metalu, musisz zdecydować, jakie cechy powinien mieć to urządzenie. Dane źródłowe mogą być:

automatyczna lub ręczna metoda cięcia;

automatyczna lub ręczna metoda cięcia;- czas pracy;

- zużycie energii elektrycznej;

- grubość metalu;

- rodzaj metalu;

- jak często wymieniane są materiały eksploatacyjne;

- opinie użytkowników o sprzęcie i producentach.

Dobrym rozwiązaniem za najlepszą cenę i moc jest model Svarog CUN 40 B (R 34). Jest to lekkie i kompaktowe urządzenie stosowane do cięcia blach o grubości mniejszej niż 0, 12 cm, jest łatwe w obsłudze, bezpretensjonalne w działaniu, a zużycie sprężonego powietrza jest minimalne.

Urządzenia z najlepszymi wskaźnikami oszczędności energii to model AURORA PRO AIRFORCE 60 IGBT . Nadaje się do cięcia materiału przewodzącego prąd. Zasada działania opiera się na bezdotykowym zapłonie łuku. Rezultatem cięcia jest wysokiej jakości praca bez deformacji metalu.

Urządzenia z najlepszymi wskaźnikami oszczędności energii to model AURORA PRO AIRFORCE 60 IGBT . Nadaje się do cięcia materiału przewodzącego prąd. Zasada działania opiera się na bezdotykowym zapłonie łuku. Rezultatem cięcia jest wysokiej jakości praca bez deformacji metalu.

Do cięcia grubego metalu odpowiedni jest model BRIMA CUT 120. Urządzenie służy do cięcia metali nieżelaznych, węgla, stali nierdzewnej i miedzi. Grubość metalu może dochodzić do 35 mm. Ma wbudowaną regulację łuku i płynnie zmienia parametry pracy urządzenia.

Bezpieczeństwo produktu

Przed rozpoczęciem pracy z urządzeniem należy zapoznać się z paszportem producenta i dokumentacją regulacyjną dotyczącą środków bezpieczeństwa GOST 12 .3.003−86 .

- Konserwację i naprawy urządzeń należy przeprowadzać przy odłączonej sieci.

- W miejscu pracy nie powinny znajdować się łatwopalne ciecze ani materiały łatwopalne.

Miejsce pracy musi być wyposażone w środki gaśnicze, dobrze wentylowane i, jeśli to konieczne, zainstalować sztuczną wentylację.

Miejsce pracy musi być wyposażone w środki gaśnicze, dobrze wentylowane i, jeśli to konieczne, zainstalować sztuczną wentylację.- Specjalista musi używać specjalnej odzieży, obuwia i innego sprzętu ochronnego podczas pracy.

- Podczas cięcia lepiej jest używać specjalnych stołów, które są wyposażone w system usuwania gazów i pary.

- Jeśli prace są wykonywane na zewnątrz, wymagany jest baldachim.

- Nie pozostawiaj plazmatronu włączony przez długi czas.

Przestrzeganie zasad bezpieczeństwa podczas pracy urządzenia pomoże uniknąć chorób zawodowych i obrażeń.