Głównym materiałem w budownictwie, w produkcji maszyn, mechanizmów, narzędzi i broni jest stal. Powszechne stosowanie stali 95 × 18, której właściwości poprawiają się podczas procesu produkcyjnego, wynika z jej zwiększonej wytrzymałości i odporności na zużycie. Stal nierdzewna tej marki ma przestarzałe oznaczenie EI229 i 95 × 18, jest używana w ten sam sposób.

Głównym materiałem w budownictwie, w produkcji maszyn, mechanizmów, narzędzi i broni jest stal. Powszechne stosowanie stali 95 × 18, której właściwości poprawiają się podczas procesu produkcyjnego, wynika z jej zwiększonej wytrzymałości i odporności na zużycie. Stal nierdzewna tej marki ma przestarzałe oznaczenie EI229 i 95 × 18, jest używana w ten sam sposób.

Opis stali

Odpowiedzialne kęsy i części metalowe, broń i przedmioty tnące są wykonane z trwałego, ciągliwego metalu, który spełnia wymagane wskaźniki lepkości. W procesie produkcyjnym składniki chemiczne są brane pod uwagę w składzie materiału, a następnie po podgrzaniu otrzymuje określone właściwości i właściwości.

Stop 95 × 18

Metal należy do zwykłej klasy stali odpornych na korozję o podwyższonej wytrzymałości i niskim zużyciu. Służy do produkcji solidnych i trwałych detali, na przykład centralnie obciążonych osi, różnych tulei, łożysk. Stopy zostały opracowane, wskazano je przez dodanie na końcu litery w (95 × 18)), dekodowanie mówi, że to stal łożyskowa z zestawem niezbędnych właściwości.

Metal należy do zwykłej klasy stali odpornych na korozję o podwyższonej wytrzymałości i niskim zużyciu. Służy do produkcji solidnych i trwałych detali, na przykład centralnie obciążonych osi, różnych tulei, łożysk. Stopy zostały opracowane, wskazano je przez dodanie na końcu litery w (95 × 18)), dekodowanie mówi, że to stal łożyskowa z zestawem niezbędnych właściwości.

Wysokiej jakości i trwałe noże wykonane są ze stali 95 × 18, czasem nazwa 98 × 18 zsuwa się w przemyśle nożowym, ale jest to inny materiał. Stal 95 × 13, w przeciwieństwie do pożądanej marki, ma 0, 96% węgla, 13% chromu i nazywa się stalą wysokowęglową.

Skład chemiczny stali nożowej został niedawno opatentowany, ale ze względu na jego wysoką wydajność działania, staje się popularny w hutnictwie i przemyśle zbrojeniowym. W produkcji wymagana jest zgodność z subtelnościami technologii, ponieważ ze względu na kapryśność materiału łatwo jest wypalić się lub ustawić niewłaściwy czas wyżarzania.

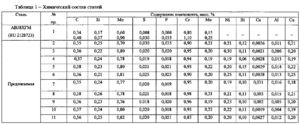

Skład składników w stopie stali

Produkcja przedmiotów tej marki zaangażowana w eksperymentalne warsztaty, od ponad roku pracująca w dziedzinie broni i noży. Skuteczna produkcja kutych części i wykrojów zależy bezpośrednio od składu chemicznego, który obejmuje:

chrom w stosunku do objętości w ilości 16, 9–18, 9%;

chrom w stosunku do objętości w ilości 16, 9–18, 9%;- wskaźnik krzemu nie powinien przekraczać 0, 8%, magnez jest zawarty w podobnej proporcji;

- tytan w ilości ponad 0, 21% jest szkodliwy i psuje jakość stopu;

- fosfor, a także siarka, nie powinny przekraczać 0, 03-0, 32% masy całkowitej;

- mangan i nikiel wprowadza się w ilości nieprzekraczającej 0, 6%.

Chrom w stopie odgrywa szczególną rolę, nadaje materiałowi odporność na korozję i rdzę warstwy wierzchniej. Idealny jest uzyskany materiał o niskiej zawartości tlenu i wodoru w metalu. To eliminuje produkt lub początkowy przedmiot obrabiany z pojawienia się drobnej sieci pęknięć.

W wyniku kucia struktura metalowa jest zagęszczana, szczeliny między kryształami w sieci są ściskane, a liczba pustych wnęk maleje. Pozwala to zwiększyć plastyczność metalu, płynność, ale bez wpływu na wytrzymałość na rozciąganie.

Wskaźniki i cechy charakterystyczne metalu

Ze względu na wysoką odporność na rozwój procesu korozji stal jest wykorzystywana do produkcji elementów, które dostrzegają podczas pracy w konstrukcji główne obciążenia działające pod wpływem czynnika niszczącego w postaci agresywnej atmosfery lub wskaźników wysokiej temperatury.

Ze względu na wysoką odporność na rozwój procesu korozji stal jest wykorzystywana do produkcji elementów, które dostrzegają podczas pracy w konstrukcji główne obciążenia działające pod wpływem czynnika niszczącego w postaci agresywnej atmosfery lub wskaźników wysokiej temperatury.

Do sprzedaży na rynku budowlanym jest stal 95 × 18 w postaci pręta z polerowaną, skalibrowaną, ukształtowaną powierzchnią boczną. Inną formą sprzedaży jest pasek, kute odkuwki lub półfabrykaty o określonym rozmiarze określonym w katalogu.

Właściwości mechaniczne

Na jakość materiału duży wpływ ma terminowość wyżarzania i odpuszczania; naruszenie technologii prowadzi do pojawienia się negatywnych wskaźników w teście poprodukcyjnym . Podczas hartowania stal klasy martenzytycznej jest hartowana, co prowadzi do powstania strukturalnej postaci leburytu z obecnością niewielkiej liczby węglików, które po schłodzeniu różnią się między sobą morfologicznie:

Na jakość materiału duży wpływ ma terminowość wyżarzania i odpuszczania; naruszenie technologii prowadzi do pojawienia się negatywnych wskaźników w teście poprodukcyjnym . Podczas hartowania stal klasy martenzytycznej jest hartowana, co prowadzi do powstania strukturalnej postaci leburytu z obecnością niewielkiej liczby węglików, które po schłodzeniu różnią się między sobą morfologicznie:

- pierwotne węgliki wyróżniają się wydłużonym kształtem wzdłuż linii walcowania lub kucia, ich wygląd jest zauważany po przejściu przez fazę ciekłą;

- małe węgliki drugiego rzędu są wykrywane na krawędziach i grubości ziaren austenicznych podczas chłodzenia.

Proces utwardzania zwiększa ilość austenitu do maksymalnej ilości, podczas gdy materiał zyskuje maksymalną wytrzymałość, jego wydajność mieści się w przedziale 58–59 N. R. Ogrzewanie do 1050 ° C daje stalowi większą wytrzymałość. Aby uzyskać wskaźnik wytrzymałości 26 HR, stop należy podgrzać do 1250 ° C.

Charakterystyka techniczna 95 × 18 w gotowej formie wygląda następująco:

ciężar właściwy materiału wynosi 7, 75 tony (a więc waży 1 m³ stali);

ciężar właściwy materiału wynosi 7, 75 tony (a więc waży 1 m³ stali);- wskaźniki twardości mieszczą się w zakresie od 230 do 245 MPa;

- przewodność cieplna stali ma wartość 24, 5 wata;

- gęstość 7, 74 × 10 3 kg na metr sześcienny;

- ciepło właściwe określa się na podstawie wskaźnika 0, 484 × 10 3 j (mierzonego w 20 ° C);

- rezystywność pokazuje 0, 685 × 10 6 omów.

Cechy materiału

Proces stopowania stopu odbywa się w trybie ekonomicznym i nie wymaga wysokich kosztów. Pomimo idealnych warunków procesów technologicznych i wynikających z nich właściwości, nie zaleca się wykonywania złożonych elementów konstrukcyjnych ze stali 95 × 18 ze względu na kilka czynników:

po podgrzaniu następuje zgrubienie ziarna i tworzenie się nowych na powierzchni materiału;

po podgrzaniu następuje zgrubienie ziarna i tworzenie się nowych na powierzchni materiału;- późniejsza obróbka cieplna nie pozwala całkowicie się ich pozbyć z powodu niewielkiej liczby procesów polimorficznych;

- metal zachowuje pożądane właściwości tylko do minus 40 ° C, dalszy spadek prowadzi do pogorszenia jakości;

- z powodu niewystarczającej liczby płaszczyzn uczestniczących w procesie ślizgania podczas kucia na zimno materiał jest trudny do kształtowania.

Kluczowe wskaźniki wydajności

Praca w przemyśle metalurgicznym i wymaga zgodności z określonymi parametrami technologicznymi i znormalizowanymi technikami, które odpowiadają opracowanym i zatwierdzonym GOST na terytorium Rosji. Metodę odświeżania lub walcowania materiału wyjściowego z powodzeniem stosuje się do produkcji stali 95 × 18. Liczy się wysoka temperatura i powolne chłodzenie.

Praca w przemyśle metalurgicznym i wymaga zgodności z określonymi parametrami technologicznymi i znormalizowanymi technikami, które odpowiadają opracowanym i zatwierdzonym GOST na terytorium Rosji. Metodę odświeżania lub walcowania materiału wyjściowego z powodzeniem stosuje się do produkcji stali 95 × 18. Liczy się wysoka temperatura i powolne chłodzenie.

Metal odkształca się we wskaźnikach od 905 ° C do 1125 ° C, po czym następuje stopniowe chłodzenie lub utrzymanie temperatury 750–760 ° C przez pewien czas, a następnie spadek stopnia nagrzewania. Hartowanie odbywa się w łaźniach olejowych w temperaturze 1000-1050˚С, wskaźniki temperowania 210−320˚С są charakterystyczne dla odpuszczania, wzrost tych ostatnich parametrów prowadzi do zmniejszenia odporności na korozję wraz ze wzrostem stężenia węglików.

Aby zwiększyć właściwości antykorozyjne i ich mocowanie, sól jest dodawana do kąpieli chłodzącej, roztwór powinien wynosić trzy procent. Wyżarzanie przeprowadza się w temperaturze 890–920 ° C. Podczas obróbki metalu, którego profil przekroju poprzecznego jest mniejszy niż 70 cm, stosuje się rekrystalizację, końcem jest stopniowe odpuszczanie. Przetwarzanie na zimno odbywa się w 75–85 ° C, kucie w 1190–2000 ° C, ćwiczy się stopniowo do 847–850 ° C i starzenie w 755 ° C.

Poprawa korzystnych właściwości

Aby zwiększyć odporność stali na korozję i wytrzymałość, aby zmniejszyć zdolność do tworzenia dużych ziaren na powierzchni, do stopu wprowadza się pierwiastki, które wpływają na tworzenie węglików i mikroskopijne dawki ceru . Ten element należy do kategorii aktywnych elementów powierzchniowych i dodatkowo zmniejsza rozmiar ziarna powstałej stali. Wprowadzono dokładnie dostosowaną normę dopingową, ponieważ jej naruszenie w najmniejszym stopniu zmieni właściwości materiału w nieprzewidywalny sposób.

Aby zwiększyć odporność stali na korozję i wytrzymałość, aby zmniejszyć zdolność do tworzenia dużych ziaren na powierzchni, do stopu wprowadza się pierwiastki, które wpływają na tworzenie węglików i mikroskopijne dawki ceru . Ten element należy do kategorii aktywnych elementów powierzchniowych i dodatkowo zmniejsza rozmiar ziarna powstałej stali. Wprowadzono dokładnie dostosowaną normę dopingową, ponieważ jej naruszenie w najmniejszym stopniu zmieni właściwości materiału w nieprzewidywalny sposób.

Aby zmniejszyć pękanie i kruchość metalu podczas obróbki plastycznego na zimno, wprowadza się następujące zanieczyszczenia:

- węgiel i azot służą do zwiększenia indeksu wytrzymałości, a ich całkowite stężenie w masie powinno wynosić ≤ 0, 01%, ma to również wpływ na wydajność i trwałość złączy spawanych ze stali chromowej;

- kruchość metalu podczas kucia na zimno zmniejsza się wraz z wprowadzaniem do stopu fosforu, krzemu, tlenu, siarki i manganu.

Zwiększenie czystości stopów ferrytycznych z dodatkiem chromu prowadzi do zwiększenia dokładności przy stosowaniu metalu do produkcji części i detali oraz podczas wytapiania. W związkach ferrytycznych istnieje ryzyko uszkodzenia korozyjnego krystalicznych związków siatkowych. Aby tego uniknąć, wprowadza się dodatkowe dodatki tytanu i niobu, pod warunkiem utrzymania wymaganego stężenia węgla i azotu.

Stale ferrytyczne stają się kruche przy zmianie parametrów obróbki cieplnej, co skutecznie odwraca się przy prawidłowym wtórnym wystawieniu na działanie temperatury. Aby uniknąć pęknięć i pęknięć na powierzchni stali, wymagana jest kombinacja produktów odtleniania z wtrąceniami krzemianowymi. Pomaga to w stopowaniu z krzemem, który tworzy rodzaj powłoki na powierzchni i zapobiega pojawianiu się korozji wżerowej.

Stal 95 × 18 jest często stosowana w produktach i przedmiotach, które nie są spawane po połączeniu. Obciążenia mechaniczne dobierane są zgodnie z jakością noża, ponieważ kruchość materiału prowadzi do zniszczenia krawędzi przy znacznym wysiłku, na przykład wstrząsu.

Aby przetestować twardość, stosuje się metodę Rockwella, która polega na pomiarze głębokości w materiale stałej końcówki urządzenia pomiarowego po zastosowaniu standardowego obciążenia dla wszystkich przypadków. Zazwyczaj wartość wynosi 60, 100, 150 KG. Ta metoda jest powszechna, ponieważ dotyczy najbardziej efektywnych pomiarów.

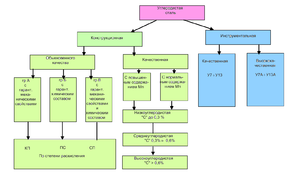

Oddział stalowy

Stale węglowe otrzymuje się przez połączenie żelaza z węglem, stężenie tego ostatniego składnika wynosi 2%. Oprócz węgla do stopu dodaje się siarkę, krzem, magnez i fosfor. Wady stali węglowej to:

Stale węglowe otrzymuje się przez połączenie żelaza z węglem, stężenie tego ostatniego składnika wynosi 2%. Oprócz węgla do stopu dodaje się siarkę, krzem, magnez i fosfor. Wady stali węglowej to:

- ciągliwość maleje wraz ze wzrostem wytrzymałości materiału;

- zastosowanie stali w wysokich temperaturach prowadzi do utraty twardości i wytrzymałości, wzrostu wielkości;

- w częściach konstrukcyjnych wytrzymałość jest kompensowana przez wzrost masy, co stanowi wartość dodaną.

W stalach stopowych podczas wytapiania dodaje się środek chemiczny. elementy poprawiające jakość pracy, może to być chrom, wanad, nikiel, molibden, wolfram, krzem, mangan i inne. Gotowe stale stopowe dzielą się na grupy:

- mieszanki niskostopowe zawierają do 2, 5% zanieczyszczeń;

- stopy średniostopowe różnią się ilością dodatków od 2, 5 do 10%;

- wysokostopowe kompozycje zawierają ponad 10% zanieczyszczeń o całkowitej masie.

Te wysokostopowe wykazują doskonałą wydajność, dzięki zastosowaniu metalu oszczędza się, zwiększa produktywność w produkcji części.

Stal 95Kh6M3F3ST jest często mylona ze stopem 95 × 18, opinie mówią, że ten stop nie jest analogiem. Materiał z takim dekodowaniem liter jest wykorzystywany w przemyśle narzędziowym jako stale szybkotnące, noże do oddzielania stopionego szkła, części odporne na zużycie o podwyższonej odporności na ciepło.

Dwa lata temu kupiłem zwykły nóż od sprzedawcy, który stale sprzedaje noże, tasak i fiński. Po zakupie dowiedziałem się, że nóż został wykonany ze stali 95 × 18, więc zacząłem obserwować proces stępienia. Muszę powiedzieć, że po ostrzeniu taki produkt pozostaje ostry przez około dwa miesiące przy codziennym przygotowywaniu i cięciu produktów dla dużej rodziny.

Anatolij, obwód moskiewskiKupiłem tasak do mięsa, pracując jako rzeźnik. Sam zepsułem nóż, ponieważ ciągle go używałem do cięcia kości, gdzie jednocześnie stukałem ostrzem młotkiem w udane cięcie. Ale młynek zdjął uszkodzoną krawędź, tasak stał się węższy, ale działa dobrze, teraz trochę o niego dbam.

Dmitrij SerpukhovKupiłem stal 95 × 18 do instalacji w postaci ostrza w tarce do siekania kapusty. Wystarczy na jesień bez ostrzenia, przygotowujemy beczki do przechowywania w piwnicy, jeśli weźmiemy ją dużą, to przetwarzamy około 300 kg kapusty, jestem zadowolony, wszystko pasuje, stal jest dobra.

Siergiej Pietrowicz, Gus-Chrustalny