Blachy perforowane są dziś stosowane w wielu obszarach przemysłu: w rolnictwie, budownictwie, architekturze, inżynierii. Spośród nich specjalne ekrany pochłaniające hałas powstają na drogach i liniach kolejowych, stadionach, strzelnicach i placach budowy. W budownictwie perforowany arkusz służy nie tylko do tworzenia przegród, ale także do ścian zewnętrznych i wewnętrznych budynku.

Blachy perforowane są dziś stosowane w wielu obszarach przemysłu: w rolnictwie, budownictwie, architekturze, inżynierii. Spośród nich specjalne ekrany pochłaniające hałas powstają na drogach i liniach kolejowych, stadionach, strzelnicach i placach budowy. W budownictwie perforowany arkusz służy nie tylko do tworzenia przegród, ale także do ścian zewnętrznych i wewnętrznych budynku.

Kluczowe cechy produktu

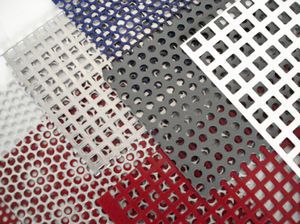

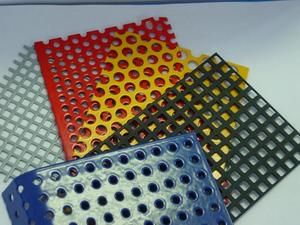

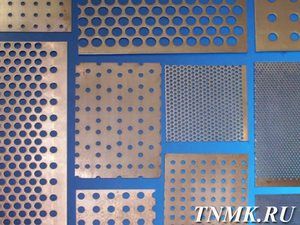

Blachy perforowane są bardzo popularne wśród budowniczych ze względu na ich atrakcyjny wygląd, dobrą wytrzymałość i stosunkowo niską cenę. Są wykonane z metalu. Główną cechą produktu są otwory, które są równomiernie nakładane na całą powierzchnię. Kształty i rozmiary tych otworów, a także odległość między nimi, mogą być różne, ale jednocześnie są zwykle takie same na tym samym arkuszu.

Otwory zajmują dużą powierzchnię powierzchni arkusza. Są one specjalnie wykonane w celu zmniejszenia masy materiału budowlanego, przy jednoczesnym zachowaniu jego wytrzymałości i funkcjonalności. Rozmiary blach perforowanych mogą się różnić, szczególnie jeśli są wykonywane na zamówienie. Istnieją jednak normy, które ściśle określają wymiary tych produktów metalowych.

Istnieją trzy rodzaje formatów blach perforowanych , które są ustawione przez rozporządzenie:

- Mały (ma rozmiar 100 × 200 cm).

- Średni (rozmiar perforowanych arkuszy średniego formatu wynosi 125 × 250 cm).

- Duży (rozmiar - 150 × 300 cm).

Grubość produktów różni się znacznie od kilku milimetrów do kilku centymetrów i nie zależy od formatu.

Odmiany i cechy każdego rodzaju

Perforowane blachy dzielą się na kilka odmian, w zależności od materiału, z którego są wykonane. Każda z nich ma swoje cechy i cechy:

Produkty wykonane z czarnej stali walcowanej na gorąco. Zwykle mają grubość nie większą niż 0, 6 cm, a podczas ich używania ważne jest wcześniejsze zadbanie o ochronę przed wilgocią. Jeśli nie jest to przewidziane, wkrótce na powierzchni pojawi się rdza. Środek chroniący przed korozją może jednocześnie działać jako materiał dekoracyjny.

Produkty wykonane z czarnej stali walcowanej na gorąco. Zwykle mają grubość nie większą niż 0, 6 cm, a podczas ich używania ważne jest wcześniejsze zadbanie o ochronę przed wilgocią. Jeśli nie jest to przewidziane, wkrótce na powierzchni pojawi się rdza. Środek chroniący przed korozją może jednocześnie działać jako materiał dekoracyjny.- Wykonany z czarnej stali walcowanej na zimno. Mogą mieć grubość większą niż 0, 25 cm. Jeśli zbudowana jest z nich konstrukcja, która znajduje się na świeżym powietrzu, konieczne jest nałożenie dwóch warstw farby proszkowej na powierzchnię po obu stronach, a także specjalnego podkładu. Zamiast specjalistycznych produktów można stosować emalie samochodowe i farby elewacyjne. Wszystko to jest konieczne, aby chronić łatwo zardzewiały metal przed korozją.

- Blacha perforowana ocynkowana. Pomimo dobrej odporności na korozję zaleca się ich powlekanie środkami ochronnymi, ponieważ cynkowanie odbywa się nawet przed wykonaniem otworów. W rezultacie, po wykonaniu wzdłuż ich krawędzi, powstają niezabezpieczone powierzchnie cynkowe. Ich stosowanie bez dodatkowej ochrony przed korozją jest dozwolone tylko w pomieszczeniach, w których materiał nie obawia się niekorzystnych warunków pogodowych.

- Ze stali nierdzewnej. Najbardziej odporne na korozję gatunki. Można je stosować bez dodatkowego przetwarzania, nie tylko wewnątrz budynków, ale także na wolnym powietrzu, budując na przykład konstrukcję ochronną. Dobrze tolerują wilgoć i nie rdzewieją, nawet po powtarzających się ulewnych deszczach.

- Blachy aluminiowe. Są lekkie, ale jednocześnie mają wiele wad. W odróżnieniu od innych gatunków mogą zmatowieć na otwartej przestrzeni. Aby zwiększyć właściwości antykorozyjne, powierzchnia takich arkuszy musi być anodowana. W przypadku zastosowania na zewnątrz budynku aluminiowe blachy perforowane muszą zostać pomalowane. Kolejną poważną wadą jest narażenie na obciążenia mechaniczne.

Obecnie produkowanych jest około tysiąca rodzajów perforowanych blach metalowych, z czego czterysta jest standardem. Otwory stalowe mogą mieć okrągły, prostokątny, a także bardziej złożony kształt geometryczny. Mogą być podłużne, szczelinowe, dekoracyjne. Mogą być również inaczej rozmieszczone na arkuszu względem siebie.

Metody i technologie produkcji

Produkcja blach perforowanych jest możliwa według jednej z kilku technologii. Materiał można wytwarzać za pomocą współrzędnościowej prasy wykrawającej poprzez uderzenie w specjalne narzędzie o określonych kształtach i rozmiarach. Ta technologia jest zwykle stosowana, jeśli chcesz wykonać otwory o dużej średnicy.

Produkcja blach perforowanych jest możliwa według jednej z kilku technologii. Materiał można wytwarzać za pomocą współrzędnościowej prasy wykrawającej poprzez uderzenie w specjalne narzędzie o określonych kształtach i rozmiarach. Ta technologia jest zwykle stosowana, jeśli chcesz wykonać otwory o dużej średnicy.

Inną metodą produkcji jest użycie narzędzia - klastra. Zaletą tej metody jest to, że jednym pociągnięciem można wykonać kilka otworów jednocześnie, co znacznie zmniejsza intensywność maszyny.

Technologia wiercenia pozwala tworzyć unikalne produkty . W tym celu stosuje się specjalny sprzęt wiertniczy, który jest w pełni zgodny z rysunkami klienta. W ten sposób zwykle wytwarza się blachy o grubości większej niż 12 mm, ale o niewielkich rozmiarach. Ponieważ wiercenie dużej liczby otworów zajmuje dużo czasu, ta metoda nie jest odpowiednia do masowej produkcji.

Metoda wycinania polega na użyciu specjalnej prasy, która wywiera duży nacisk na arkusz . Kawałek materiału zwany stemplem naciska na obrabiany przedmiot. Ta technologia produkcji blach perforowanych jest najbardziej popularna, ponieważ nie wymaga dużych nakładów, ale jednocześnie umożliwia uzyskanie dużej liczby arkuszy w krótkim czasie.

Metoda wycinania polega na użyciu specjalnej prasy, która wywiera duży nacisk na arkusz . Kawałek materiału zwany stemplem naciska na obrabiany przedmiot. Ta technologia produkcji blach perforowanych jest najbardziej popularna, ponieważ nie wymaga dużych nakładów, ale jednocześnie umożliwia uzyskanie dużej liczby arkuszy w krótkim czasie.

Blachy perforowane są również wytwarzane przez wypalanie laserowe. Ta technologia ma zastosowanie tylko do produktów o grubości większej niż 12 mm. Proces wypalania laserowego jest bardzo kosztowny, ale pozwala wykonać krawędzie otworów jak najbardziej równomiernie.